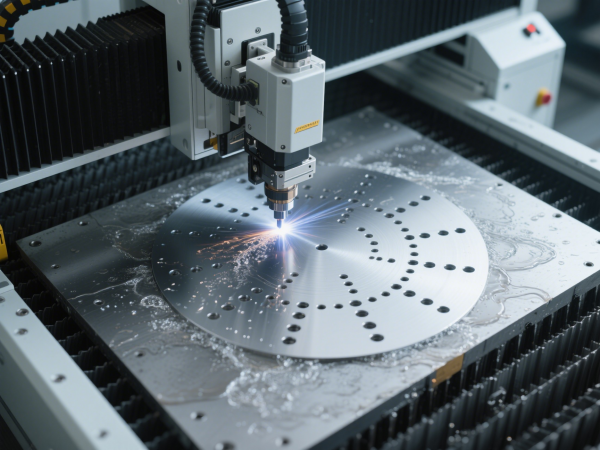

在現代工業加工體系中,鋁片材料因輕質、耐腐蝕、易成型等特性被廣泛應用,但高精度鉆孔需求對加工設備提出了嚴峻挑戰。激光鉆孔設備作為集光學、機械、智能控制于一體的先進裝備,通過非接觸式加工與參數化編程,有效解決了傳統工藝的精度低、效率慢、柔性差等問題。本文從技術原理、核心優勢、行業應用及選型建議四個維度,為鋁片加工企業提供全方位的技術參考。

激光鉆孔設備的工作原理基于 “光熱效應” 與 “光致電離效應”:高能量密度的激光束通過光學系統聚焦至微米級光斑,瞬間汽化或剝離鋁片材料,形成預設孔徑的孔洞。相較于傳統機械鉆孔,其核心優勢體現在:

納米級精度控制:通過調節激光脈沖能量、脈寬及掃描軌跡,可實現 0.01mm-5mm 孔徑的精準加工,孔徑偏差控制在 ±0.005mm 以內,滿足噴油嘴、霧化器等精密部件的微孔加工需求;

非接觸式無磨損加工:激光束與工件無物理接觸,消除了刀具磨損、斷裂風險,設備連續運行壽命達 10 萬小時以上,耗材成本僅為傳統工藝的 1/10;

材料適應性廣泛:可加工 5052、6061、7075 等全系列鋁合金,包括表面鍍鎳、陽極氧化處理的鋁片,無需調整硬件配置,僅通過參數優化即可實現高效加工。

1.激光器類型對比與選型

CO?激光器:早期主流設備,適合加工 3mm 以上孔徑,加工速度快(約 100 孔 / 秒),但能量吸收率低(鋁材料約 50%),需搭配輔助氣體吹掃熔渣;

固體激光器(YAG / 光纖):當前主流方案,能量吸收率提升至 80% 以上,最小孔徑可達 0.05mm,支持高速群孔加工(如電池集流體的散熱孔陣列);

超快激光器(飛秒 / 皮秒):高端精密加工首選,通過超短脈沖實現 “冷加工”,熱影響區<10μm,適合加工帶涂層鋁片及超薄材料(0.1mm 以下),孔邊緣無毛刺、無重鑄層。

2.智能化系統賦能加工效率

AI 視覺定位:通過工業相機實時采集工件位置,自動補償定位誤差,解決傳統工藝中人工對刀耗時久、精度差的問題,定位精度可達 ±0.01mm;

云端參數庫:預存 87 種鋁合金加工參數,支持 “一鍵調用”,新工件打樣時間從 4 小時縮短至 30 分鐘,顯著提升多品種小批量生產效率;

狀態監控與故障診斷:通過傳感器實時采集激光功率、振鏡溫度等數據,提前預警設備異常,結合遠程運維系統,平均故障響應時間<2 小時。

電池系統:在鋁合金電池箱體上加工 φ2mm 防爆透氣孔,激光鉆孔的孔壁粗糙度 Ra≤0.8μm,避免了傳統沖壓工藝導致的邊緣裂紋問題,提升電池安全性;在極耳鋁帶加工 0.3mm 連接孔,加工速度達 200 孔 / 秒,滿足動力電池的規模化生產需求。

電機與電控:在電機鋁合金外殼加工密集散熱孔,通過優化孔間距與孔徑分布,可使電機溫升降低 15℃,噪音下降 6 分貝,實測續航里程提升 3%。

手機與平板:在 0.5mm 厚的鋁合金中框加工 φ0.1mm 的聽筒孔與麥克風孔,實現孔徑與外觀的精準匹配,同時避免機械鉆孔導致的邊緣變形,保障 5G 信號傳輸的穩定性;

可穿戴設備:在柔性鋁合金基板上加工彎曲狀態下的微孔,支持智能手表心率傳感器的集成設計,最小彎曲半徑可達 5mm,滿足柔性電子設備的加工需求。

發動機葉片:采用飛秒激光加工帶熱障涂層的渦輪葉片氣膜冷卻孔,孔徑精度 ±5μm,有效抑制涂層開裂與分層缺陷,使葉片耐高溫性能提升 100℃,發動機大修周期延長 20%;

結構件輕量化:在鋁合金機翼肋板加工漸變孔徑的減重孔,通過有限元分析優化孔分布,實現減重 20% 的同時保持結構強度,單架次飛機燃油消耗降低 5%。

在五金制品、散熱器等行業,激光鉆孔設備可替代傳統沖床與鉆床,實現 “一機多用”:加工 φ5mm 以下孔徑時,效率比機械鉆孔快 3 倍以上;加工復雜孔型(如腰形孔、陣列孔)時,無需定制模具,編程時間縮短 80%,綜合成本降低 40%。

1.明確加工需求:

孔徑范圍(微孔<0.5mm / 常規孔 0.5-3mm / 大孔>3mm);

材料厚度(薄板<1mm / 中厚板 1-5mm / 厚板>5mm);

精度要求(孔徑偏差、孔壁粗糙度、熱影響區限制)。

2.評估設備核心參數:

激光器類型(根據精度與材料選擇脈沖 / 超快激光);

定位系統(是否配備視覺引導,定位精度是否滿足需求);

自動化程度(單機 / 聯機生產,是否支持機器人上下料)。

3.驗證加工工藝:

提供代表性工件進行打樣測試,重點關注孔徑一致性、邊緣質量、加工速度;

要求廠家提供同類型材料的加工案例視頻或檢測報告,評估設備穩定性。

4.考量長期成本:

對比設備初期投資與預期產能(如單孔加工成本 = 設備折舊 + 電費 + 人工 / 加工總量);

確認售后服務條款(保修期、配件供應周期、遠程維護支持)。

5.關注技術升級潛力:

選擇支持軟件升級的設備,便于未來集成 AI 算法、物聯網模塊;

優先考慮開放式架構廠家,可根據個性化需求定制加工頭、運動系統。

激光鉆孔設備的出現,不僅是鋁片加工技術的一次革新,更是制造業向智能化、精密化轉型的重要標志。其通過精度突破、效率提升與成本優化,為不同行業提供了差異化的解決方案。在選擇設備時,企業需結合自身加工需求、產能規劃及技術儲備,優先考量設備的精度穩定性、材料適應性及智能化水平,通過打樣測試與長期成本測算,選出真正適配的加工方案。隨著激光技術與工業互聯網的深度融合,這一裝備將持續賦能鋁加工行業,推動 “中國制造” 向 “中國智造” 升級。